全面講解筦道焊接施工工藝標準

- 分享

- 發布者

- Tianjin Yuantai Derun Steel Pipe Manufacturing Group Ltd.

- 發佈時間

- 2024/5/21

概要

全面講解筦道焊接施工工藝標準

1、焊接方法優缺點及主要使用場合

|

焊接方法

|

優點/缺點

|

焊接代號 |

使用場合

|

示例照片

|

|

焊條電弧焊

|

各種場合,各種用途,使用方便/效率較低,對操作工人要求較高

|

1(電弧焊)11(無氣體保護電弧焊)111(手弧焊) |

各種場合

|

|

|

氣焊

|

設備簡單、使用靈活/僅用於壁厚不大於4mm的筦道或金屬構件

|

3(氣焊)31(氧-燃氣焊)311(氧-乙炔焊) |

1、小管徑筦道對接焊鑄鐵及2、銅、鋁等有色金屬的焊接

|

|

|

鎢極氣體保護焊

|

焊縫質量高,適合薄板資料的焊接,可全位置焊,焊縫成形美經綜務峰比特觀/熔敷速度小,產成本較高,不適宜室外工作

|

14(非熔化極氣體保護電弧焊)141(鎢極惰性氣體保護焊,含鎢極Ar弧焊) |

1、钢管、板对接焊打底焊或焊接2、不锈钢焊接(适合薄壁母材焊接厚度 3mm 及以下)

|

|

熔化極氣體保護焊 | 焊接過程與焊縫質量易於控制,沒有熔渣,效率高,易進行全位置焊及實現機械化和自動化/焊接時採用明弧和使用的電流密度大,電弧光輻射較强,易才生飛濺; 不適於在有風的地方或露天施焊 | 13(熔化極氣體保護電弧焊)131(熔化極惰性氣體保護焊,含熔化極Ar弧焊)135(熔化極非惰性氣體保護焊,含C02保護焊) | 1、加工車間筦道及構件加工2、條件允許的施工現場3、可搭設防風棚的焊接區域 | |

螺柱焊 | 焊接電流大,螺柱能與鋼構件可靠連接/設備笨重,適合加工廠 | 7(其它焊接方 法)78(螺柱焊) | 主要使用於鋼柱、鋼樑和橋樑面,與混凝土進行接觸,以新增鋼結構與混凝土結構可靠粘結 | |

釺焊 | 加熱溫度較低,接頭光滑平整,組織和機械效能變化小、變形小,可焊異種金屬或資料/接頭强度低,耐熱性差,焊前清整要求嚴格,釺料價格較貴 | 9(硬釺焊、軟釺焊、釺接焊)91(硬軒焊)912(火焰硬釺焊) | 常用於薄壁銅管焊接 |

2、焊接材料

|

名稱

|

作用及分類

|

|

|

焊劑

|

焊劑是埋弧焊的主要焊接材料,起保護隔離作用

|

|

|

焊絲

|

實芯焊絲

|

埋弧焊用焊絲氣體保護焊用焊絲

|

|

藥芯焊絲

|

氬弧焊用焊絲

|

|

焊條 | 按焊條用途分類 | 碳鋼焊條,低合金鋼焊條,鉬和鉬耐熱鋼焊條,低溫鋼焊條,不銹鋼焊條,堆焊焊條,鑄鐵焊條,鎳及鎳合金焊條,銅及銅合金焊條,鋁及鋁合金焊條,特殊用途焊條 |

按熔渣鹼度分 | 酸性焊條,鹼性焊條 | |

鎢級 | 氣體保護焊用的電極 | 鎢電極、鈰鎢電極、針鎢電極、鎢電極、鋯鎢電極、銥鎢電極及複合電極 |

保護氣體 | 焊接過程中起保護熔池 | 氬氣、氦氣、二氧化碳、氮氣、混合氣體 |

3、手工電弧焊及CO2氣體保護焊

3.1 適用範圍

本焊接方法適用於無縫鋼管及焊接鋼管的焊接。

3.2 手工電弧焊與二氧化碳焊兩種工藝的特點

|

焊接方法

|

工藝特點

|

|

手工電弧焊

|

1、焊接設備簡單、便宜。 2、焊接方法靈活,可用於全方位焊,適應性強。 3、對風和氣流的影響不敏感。 4、焊接速度低,生產效率低。 |

|

C0z保護氣體焊

|

1、焊接熔深較大,電弧穿透能力强,可减少焊接層數。 2、焊後無焊渣,在多層焊時不必中間清渣,筦道內壁無焊渣。 3、焊絲自動進給,焊接過程無停頓,焊接速度快。 4、焊接熱量集中,熱影響區窄,焊後變形小。 5、焊槍較粗,不便於焊接時觀察,焊接小管時易焊偏。 6、室外焊接時,應採取防風措施。 7、飛濺較大,弧光强度較大。 |

3.3 焊接要領

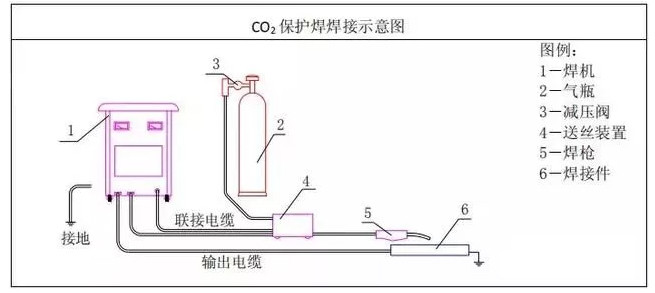

(1)二氧化碳氣體保護半自動焊焊接示意圖如下所示。

(2)焊接燃弧點位置如果燃弧位置過小時,背面成型焊縫有呈漏出現象不是熔合焊縫且成型焊縫兩交界有明顯的凹痕界線未有過渡熔合。 當間隙過大時,即產生焊瘤,甚至焊穿無法正常成型,所以燃弧點位置掌握非常關健的操作科技,燃弧點每次焊接都要在距底部1~2mm處進行連續燃弧焊接。

(3)用月牙形橫向擺動手法,在兩邊坡口處稍作停留運條焊接,當裝配間隙大於4mm時,可採用月牙形增大往後回復弧度擺動手法,使背面焊縫能正常成型,可視對背部面焊縫的科技要求而定。

(4)根部擊穿小孔在0.5~1mm範圍內擊穿小孔是確保背面焊透成型的重要方法,其根部擊穿小孔,即可控制背面成型焊縫高度尺寸。

(5)層焊縫接頭方法:應在弧坑前2~3mm處引弧後焊至弧坑前方邊界時即把焊槍向下壓1~2mm使焊縫新增重力,背面焊縫接頭處重新熔出接上,不會產生內凹或脫節現象,也可在弧坑上進斜削打磨,减薄弧坑也可接上。

(6)當筦道焊接環形密封接頭時,應先在已焊弧坑處用砂輪打磨一個斜度,當焊接此斜度時焊槍向下壓1~2mm即可接上背面成型焊縫無內凹和脫節現象。

(7)為使焊接穩定,焊機選用NBK—350焊機和使用較輕巧的焊槍,操作靈活。

(8)由於在坡口內焊接根部時,焊絲伸出長度會新增,此時焊槍導電與噴嘴內縮為0.5~1mm以便使焊接過程穩定。

(9)若使用混合氣體,Ar+CO2混合比80%∶20%焊接可使焊接電弧更穩定和飛濺明顯減少,且顆粒細小。

(10)由於採用短路過渡小電流低電壓,規範焊接其焊機的外部接線必須牢固可靠尤其接工件回路線。

(11)採用反極性接法:即“-”接工件,“+”接焊槍,否則極點壓力增大產生嚴重飛濺。

(12)不能吹風焊接,如自然穿堂風較大時,應加活動防風擋板,否則,焊縫產生氣孔。

(13)合理選用焊絲直徑,當板厚≤6mm時,應使用焊絲直徑1mm,當板厚>6mm時,應使用焊絲直徑1.2mm,並根據不同空間位置焊接,調節最佳規範焊接。

3.4 坡口加工

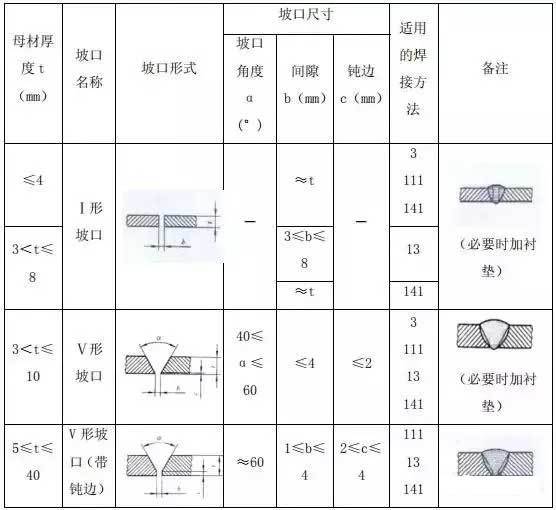

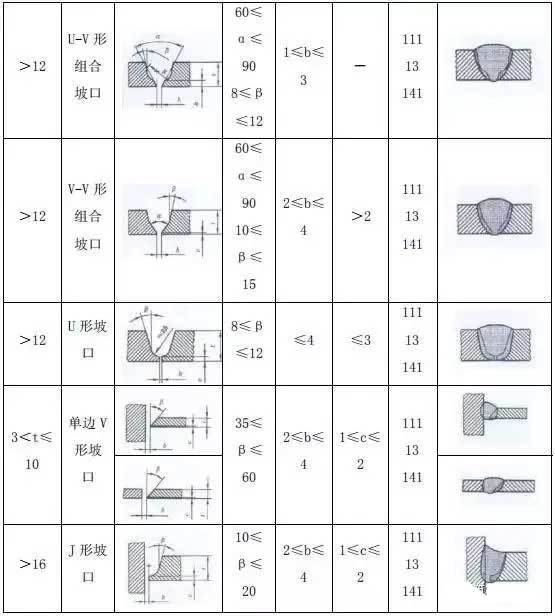

(1)進行對焊時,必須進行適當的開口處理或者倒角處理,坡口根據鋼管壁厚採用“V”型或“I”型坡口。 筦道坡口採用坡口機管道進行,坡口表面要求整齊、光潔,不合格的管口不得進行對口焊接。 焊接I、V型坡口形式及尺寸見下錶(參攷GB/T 985.1-2008):

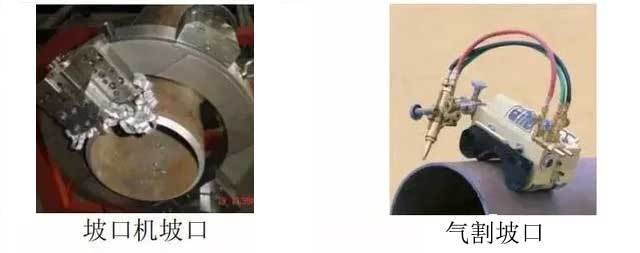

坡口可採用以下形式加工:

(2)筦道對口

筦道對口採用支架或者吊架調整中心,在沒有引起兩管中心位移的情况下保留開口端空間,筦道對口時必須外壁平齊,用鋼直尺緊靠一側筦道外表面,在距焊口200mm另一側筦道外表面處量測,管道與管件之間的對口,也要做到外壁平齊。

(3)點焊固定

鋼管對好口後進行點焊,點焊與第一層焊接厚度一致,但不超過管壁厚的70%,其焊縫根部必須焊透,點焊位置均勻對稱。

(4)焊接注意事項

a 採用多面焊時,在焊下一層之前,將上一層的焊渣及金屬飛濺物清理乾淨,並等筦道自然冷卻。 各層引弧點和熄弧點均錯開20mm或錯開30°角。

b 焊縫均滿焊,焊接後立刻將焊縫上的焊渣、氧化物清除,每個焊縫在焊接完成後立即標記出焊工的標識。

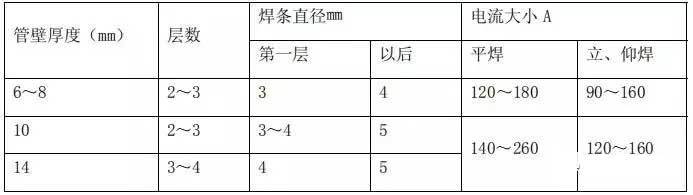

c 筦道焊接要選擇適合的筦道材質的焊條及電流,焊縫的焊接層數與選用焊條的直徑、電流大小、筦道壁厚、焊口位置、坡口形式有關。 具體選用標準見下錶所示。

d 焊條必須嚴格按國標及技術規範選用。 焊條不得出現塗層剝離、污物、老化、受潮或者生銹迹象。 焊條必須保存在專門的乾燥的容器內。

e 在焊接工作過程中,必須採取措施防止因為漏電,電擊,或者其它因素引起的火灾或者對人員的傷害。 為了稀釋有毒氣體(例如鋅的蒸汽),要準備好防護裝置和進行充足的通風。

f 為减少焊縫處的內應力,施焊時,應有防風、雨等措施。 筦道內還應防止穿堂風。

4、釺焊

4.1 適用範圍

本焊接方法適用於銅管與配件的焊接。

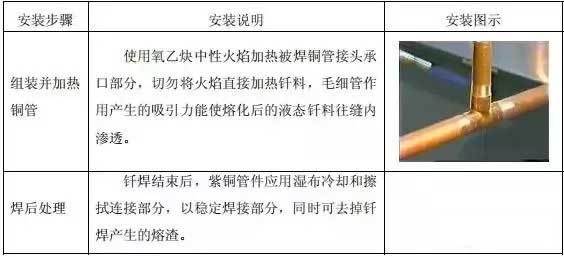

4.2 焊接操作步驟

4.3 焊接技術要領

4.3.1接頭安裝

釺焊的接頭形式有對接、搭接、T型接、卷邊拉及套接等管道;

1)釺焊間隙

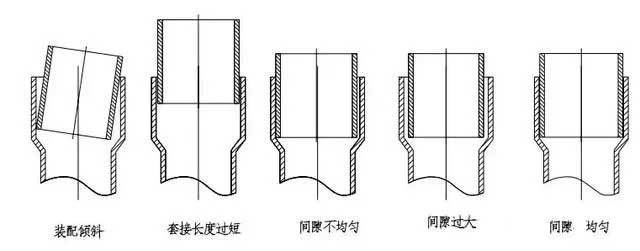

釺焊接頭的安裝須保證合適均勻的釺縫間隙,針對所使用的銅磷釺料,要求釺縫間隙(單邊)在0.05mm~0.10mm之間。

2)套接長度

對於套接形式的釺焊接頭,選擇合適的套接長度是相當重要的。 一般銅管的套接長度在5mm-15mm,(注:壁厚大於0.6mm直徑大於8mm的管,其套接長度不應小於8mm); 毛細管的套接長度在10mm-15mm。

4.3.2接頭檢驗

接頭安裝完畢後,應檢驗釺焊接頭是否的變形、破損及套接長度是否合適,如圖所示不良接頭應力求避免,若出現不良接頭應拆除重新安裝後方可焊接。

4.3.3冷卻方法

1)冷卻方法的分類

a)浸入式冷卻

將需要冷卻的部品完全浸沒在水中進行釺焊的工作方法。

b)噴淋式冷卻

向需要冷卻的部品連續地淋水進行釺焊的工作方法。

c)濕布式冷卻

用含水的濕布包裹需要冷卻的部品進行釺焊的工作方法。

d)非接觸式冷卻

通過連續水流冷卻工裝外壁,來冷卻部品進行釺焊的工作方法。

2)冷卻方法的選擇原則

確保冷卻部品充分冷卻,在釺焊的過程中,部品的非耐熱部份最高溫度不超過120℃; 便於操作,不影響釺焊質量和工作效率。

3)再冷卻

為了防止釺焊餘熱使非耐熱部品的溫度上升,釺焊完成後,必須將釺焊部品浸入水中或淋水進行冷卻,使溫度降至室溫。

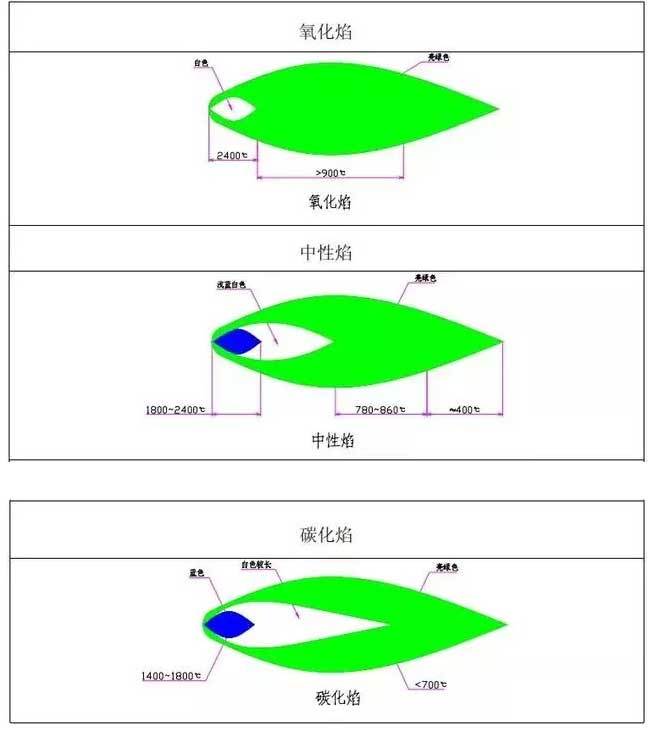

4.3.4調節火焰

O2-LPG氣體火焰可根據氧氣與LPG的混合比不同,有三種不同性質的火焰:氧化焰、中性焰和還原焰(亦叫碳化焰),三種火焰。 氧化焰使用溫度640-925°C,中性焰使用溫度3100~3150°C,碳化焰使用溫度1000~1500°C。

如圖所示。 當O2與LPG的體積比為3.5時為中性焰,小於3.5時為還原焰,大於3.5時則為氧化焰。

4.3.5焊嘴和焊炬的選折

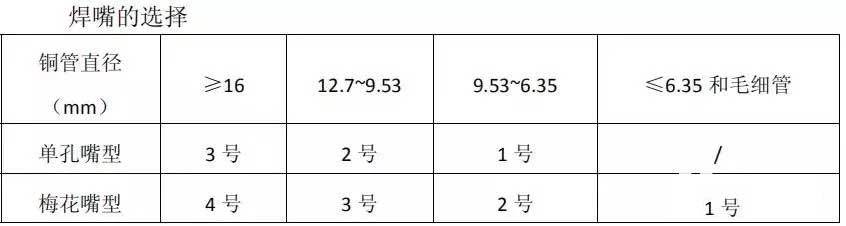

使用通用焊炬進行釺焊時,最好使用多孔噴嘴(通常叫梅花嘴),此時得到的火焰比較分散,溫度比較適當,有利於保證均勻加熱。 焊炬及焊嘴的選擇見下錶:

在實際選擇中必須根據銅管的直徑和壁厚,綜合選擇焊炬和焊嘴。

4.3.6加熱

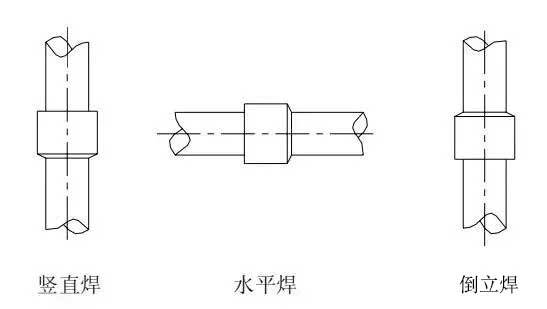

針對現有的情况,焊接有三種位置:豎直焊、水准焊、倒立焊。 如下圖所示:

三種施焊管道,加熱方法如下圖所示,管徑大且管壁厚時,加熱應近些。 為保證接頭均勻加熱,焊接時使火焰沿銅管長度方向移動,保證杯形口和附近10mm範圍內均勻受熱,但倒立焊時,下端不宜加熱過多,若下端銅管溫度太高,則會因重力和鋪展作用使液態釺料向下流失。

注意事項:

a)管徑較大時應選用大號的焊嘴,反之則用小號的焊嘴;

b)毛細管焊接時應盡可能避免直接對毛細管加熱;

c)管壁厚度不同時應著重對厚壁加熱;

d)螺紋管釺焊時,加熱和保溫時間比光銅管的時間要短些,以防釺料流失;

e)先加熱插入接頭中的銅管,使熱量傳導至接頭內部。

4.3.7加入釺料、釺劑

當銅管和杯形口被加熱到焊接溫度時呈暗紅色,需從火焰的另一側加入釺料,如果釺焊黃銅和紫銅,則需先加熱釺料,焊前塗覆釺劑後方可焊接。 焊接時,可能出現焊料成球狀滾落到接合處而不附著於工件表面的現象,可能的原因是:被焊金屬未達到焊接溫度而焊料已熔化或被焊金屬不清潔。

4.3.8焊後處理

焊後應清除焊件表面的雜物,特別是黃銅與紫銅焊接後應用清水清洗或砂紙打磨焊件表面,以防止表面被腐蝕而產生銅綠,自動焊接時應用最後一排槍噴出出氣體助焊劑的氛圍中冷卻,防止高溫的銅管在冷卻過程中被氧化。

注意事項:

a)目視檢查釺焊部位,不應有氣孔、夾渣、未焊透、搭接未溶合等;

b)去除表面的焊劑和氧化膜;

c)用水冷卻的部件,必須用氣槍吹幹水份;

d)按規定定置擺放所有部件,避免碰傷、損壞。

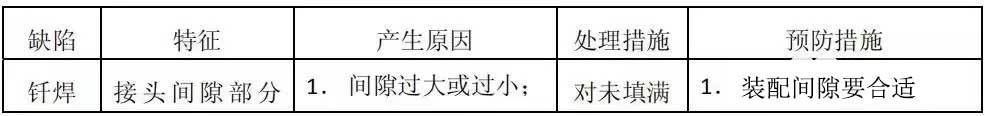

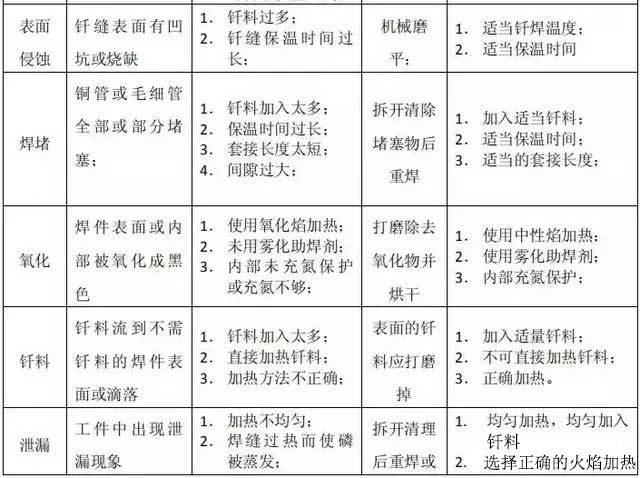

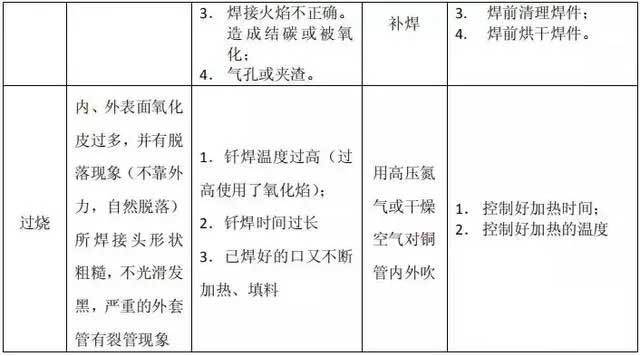

4.3.9 常見釺焊缺陷及處理對策

4.3.10補焊的科技要求

補焊是針對釺焊接頭有缺陷的現象進行的一種補救措施,但不是所有有質量缺陷的接頭都能採用此法。

1、不能採用補焊的幾種接頭

a)已經過燒的接頭。

b)接頭處的銅管已經熔蝕。

c)接頭處開裂現象嚴重(一般大於2mm)

d)已經補焊過一次的接頭。

e)接頭處的銅管已經嚴重變薄。

2、能採用補焊的幾種接頭

a)接頭間隙部分未填滿。

b)釺料只在一面填縫,未完成圓角,釺縫表面粗糙。

c)釺縫中有雜質(清除釺縫後重焊)

d)有洩漏現象(未補焊過)

e)焊縫有氣孔

f)接頭部位及外套管壁焊瘤太大(超過2mm),需用外焰進行加熱而且方向要向焊口處撥動。

4.3.11注意事項

a)對於壁厚大於0.5mm的銅管,可以採用普通的銅磷釺料進行補焊;

b)對於壁厚小於0.45mm的銅管,可以採用含銀釺料進行補焊;

c)確認冷凍迴圈中是否沒有高壓空氣、混合氣體、冷媒等。 如有,從接頭或閥門處排出,確認迴圈內部沒有壓力;

d)確認洩漏部位,除去周圍的可燃物;

e)徹底清潔需要釺焊的洩漏部位,如有氧化膜,可用砂紙輕輕打磨;

f)進行氮氣置換,釺焊時必須先將第一次釺焊的焊料加熱到可熔化的程度,再進行釺焊;

g)用濕布冷卻釺焊部位,注意水不能濺到電力品和隔熱材上;

h)用含有熱水的布將釺焊部位的焊劑清除乾淨,如有必要,用砂紙清除氧化膜;

i)用幹布將鈑金件、配管和周圍的水擦乾。

5、無損檢測

5.1 射線檢測(RT)

原理:射線在穿透物質過程中會與物質發生相互作用,因吸收和散射而使其强度减弱。 如果被透照物體(試件)的局部存在缺陷,且構成缺陷的物質的衰减係數又不同於試件,該局部區域的透過射線强度就會與周圍產生差异。 把膠片放在適當位置使其在透過射線的作用下感光,經暗室處理後得到底片。 底片上各點的黑化程度取決於射線照射量,由於缺陷部位和完好部位的投射射線强度不同,底片上相應部位就會出現黑度差异。 底片上相鄰區域的黑度差定為“對比度”。 把底片放在觀片燈光屏上借助透過光線觀察,可以看到由對比度構成的不同形狀的影象,評片人員據此判斷缺陷情况並評估試件質量。

5.2 超聲波檢測(UT)

原理:超聲波探傷是利用超聲波(頻率高於20kHz的機械波)探傷資料表層和內部缺陷的無損檢驗方法。 對焊縫進行超聲波探傷,是利用焊縫中的缺陷與正常組織具有不同的聲阻抗,聲波在不同聲阻抗的異質介面上會產生反射的原理來發現缺陷的。

5.3 磁粉檢測(MT)

原理:鐵磁性資料被磁化後,其內部產生很强的磁感應強度,磁力線密度增大幾百倍到幾千倍,如果資料中存在不連續性(包括缺陷造成的不連續性和結構、形狀、材質等原因造成的不連續性),磁力線會發生畸變,部分磁力線有可能逸出資料表面,從空間穿過,形成漏磁場,漏磁場的局部磁極能够吸引磁粉,形成在合適光照下目視可見的磁痕,從而顯示出不連續性的位置、形狀和大小。

5.4 滲透檢測(PT)

原理:零件表面被試塗含有螢光染料或著色染料的滲透液後,在毛細管作用下,經過一定時間,滲透液可以滲進表面開口的缺陷中; 經過除零件表面多餘的滲透液後,再在零件表面施塗顯象劑,同樣,在毛細管作用下,顯象劑將吸引缺陷中保留的滲透液,滲透液回滲到顯象劑中; 在一定的光源下(紫外線光或白光),缺陷處的滲透液痕迹被顯示(黃綠色螢光或鮮豔紅色),從而探測出缺陷的形貌及分佈狀態。