盐雾试验一小时相当于自然环境多少时间?

- 分享

- 發布者

- Tianjin Yuantai Derun Steel Pipe Group

- 發佈時間

- 2024/6/27

概要

鹽霧試驗一小時相當於自然環很多人都問過鹽霧試驗時間一小時相當於現場使用多長時間? 別急,我們先來瞭解一下鹽霧試驗的一些原理和常見問題,文章末尾公佈答案。

鹽霧試驗一小時相當於自然環很多人都問過鹽霧試驗時間一小時相當於現場使用多長時間? 別急,我們先來瞭解一下鹽霧試驗的一些原理和常見問題,文章末尾公佈答案。

鹽霧腐蝕原理

金屬材料大多數的腐蝕發生在大氣環境中,大氣中含有氧氣、濕度、溫度變化和污染物等腐蝕成分和腐蝕因素。 鹽霧腐蝕就是一種常見和最有破壞性的大氣腐蝕。

鹽霧對金屬材料的腐蝕,主要是導電的鹽溶液滲入金屬內部發生電化學反應,形成“低電位金屬—電解質溶液一高電位雜質”微電池系統,發生電子轉移,作為陽極的金屬出現溶解,形成新的化合物即腐蝕物。 鹽霧腐蝕破壞過程中起主要作用的是氯離子,它具有很强的穿透本領,容易穿透金屬氧化層進入金屬內部,破壞金屬的鈍態; 同時,氯離子具有很小的水合能,容易被吸附在金屬表面,取代保護金屬的氧化層中的氧,使金屬受到破壞。

鹽霧腐蝕測試方法及分類

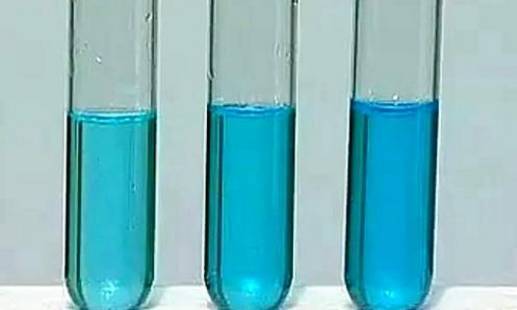

鹽霧腐蝕測試前後對比圖

鹽霧測試就是一種人造氣氛的加速抗腐蝕評估方法。 它是將一定濃度的鹽水霧化; 然後噴在一個密閉的恒溫箱內,通過觀察被測樣品在箱內放置一段時間後的變化來反映被測樣品的抗腐蝕性,它是一種加速測試方法,其鹽霧環境的氯化物的鹽濃度,可是一般天然環境鹽霧含量的幾倍或幾十倍,使腐蝕速度大幅提高,對產品進行鹽霧試驗,得出結果的時間也大幅縮短。

在天然環境下對某產品樣品進行試驗,腐蝕時間可能需要一年甚至數年,而在人工類比鹽霧環境條件下試驗,只要數天甚至是數小時,即可得到相似的結果。

鹽霧試驗主要分為4種:

中性鹽霧試驗(NSS);

乙酸鹽霧試驗(AASS);

銅加速乙酸鹽霧試驗(CASS);

交變鹽霧試驗。

|

GB/T 10125中4種鹽霧測試方法的對比

|

||||

|

試驗方法

|

中性鹽霧試驗 |

乙酸鹽霧試驗

|

銅加速乙酸

鹽霧試驗 |

交變鹽霧試驗

|

|

溫度

|

35C°±2C° |

35C°±2C°

|

50C°±2C°

|

35C°-35C°

|

|

80cm2的水平面積平

均沉降率 |

1.5ml/h±0.5ml/h |

1.5ml/h±0.5ml/h

|

1.5ml/h±0.5ml/h

|

1.5ml/h±0.5ml/h

|

氯化鈉溶液的濃度 | 50g/L±5g/L | 50g/L±5g/L | 50g/L±5g/L | 50g/L±5g/L |

PH值 | 6.5-7.2 | 3.1-3.3 | 3.1-3.3 | 6.5-7.2 |

適用範圍 | 金屬、合金、金 屬覆蓋層陽極氧 化膜、金屬基體 上有機塗層 | 銅+鎳+鉻或銅 鉻裝潢性鍍層及鋁的陽極氧 化膜 | 銅+鎳+鉻或鎳+ 鉻裝潢性鍍層及鋁的陽極氧化膜 | 同NSS |

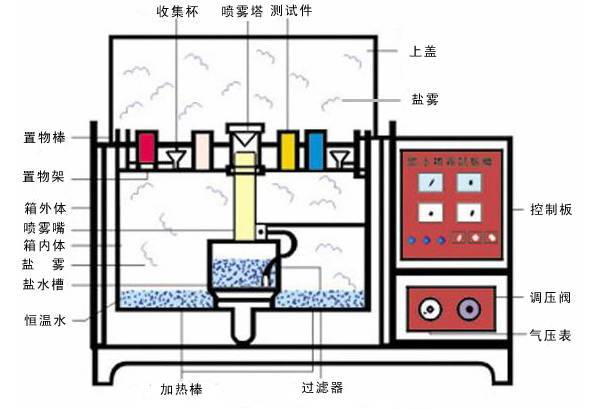

鹽霧腐蝕試驗設備

鹽霧腐蝕試驗箱結構圖

鹽霧腐蝕設備

鹽霧試驗結果評定

鹽霧試驗的結果評定方法包括:評級法; 腐蝕物出現評定法; 稱重法。

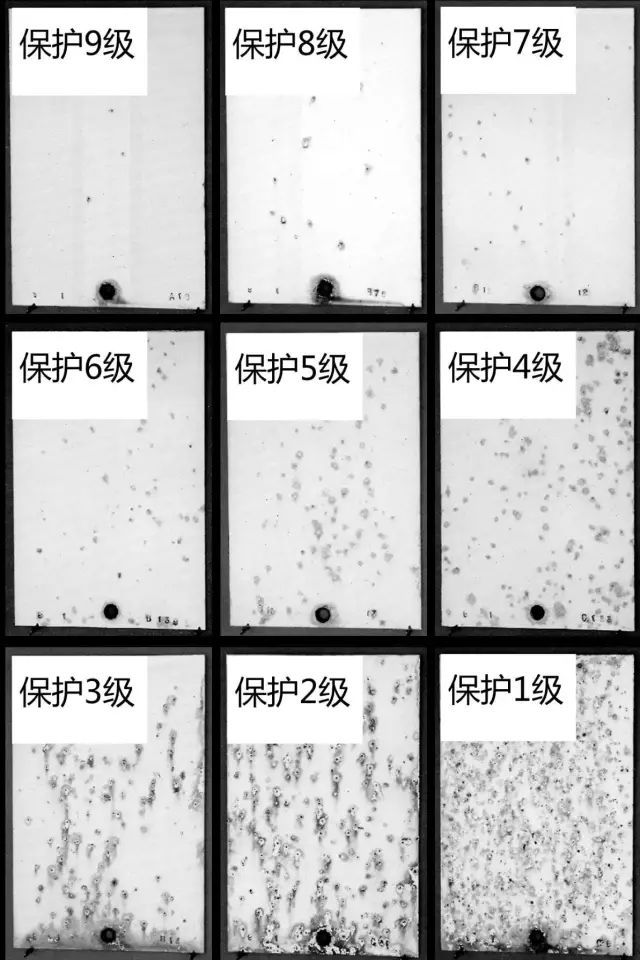

評級法

是把腐蝕而積與總而積之比的百分數按一定的方法劃分成幾個級別,以某·個級別作為合格判定依據,它適合平板樣品進行評估。 如GB/T6461-2002,ISO 10289-2001,ASTM B 537-70(2013),ASTM D 1654-2005均採用該方法對鹽霧測試結果進行評估。

|

保護評級和外觀評級

|

|||

|

缺陷面積A/%

|

評級Rp或RA

|

缺陷面積A/%

|

評級Rp或RA

|

|

無缺陷

|

10

|

2.5<A≤5.0

|

4

|

0<A≤0.1 | 9 | 5.0<A≤10 | 3 |

0.1<A≤0.25 | 8 | 10<A≤25 | 2 |

0.25<A≤0.5 | 7 | 25<A≤50 | 1 |

|

0.5<A≤1.0

|

6

|

50<A

|

0

|

1.0<A≤2.5 | 5 | ||

RP和RA值的計算管道:

Rp/RA=3(2-log A)

RP—保護評級值;

RA—外觀評級值;

A—計算RP時,為基體金屬腐蝕部分占總面積的百分比; 計算RA時,為保護層腐蝕部分占總面積的百分比。

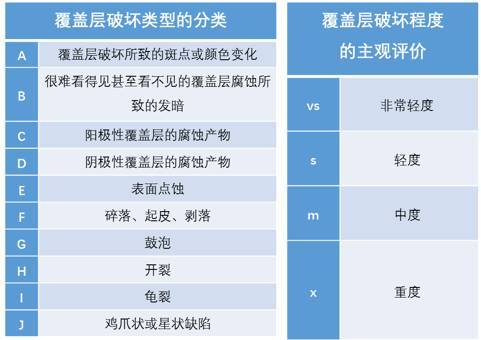

覆蓋層分類及主觀評估

保護評級的表示方法為:RA/—

如:輕微生銹超過表面1%,小於表面2.5%時,表示為:5/—

外觀評級的表示方法為:—/RA值+主觀評估+覆蓋層破壞等級

如:中度起斑點,面積超過20%,表示為:—/2mA

效能評級的表示方法為:RA值+主觀評估+覆蓋層破壞等級

如:試樣未出現基體金屬腐蝕,但出現小於總面積的1%的陽極性覆蓋層的輕度腐蝕,表示為10/6sC

對基體金屬呈陰極性的覆蓋層照片(圖片來源:ISO 10289-1999)

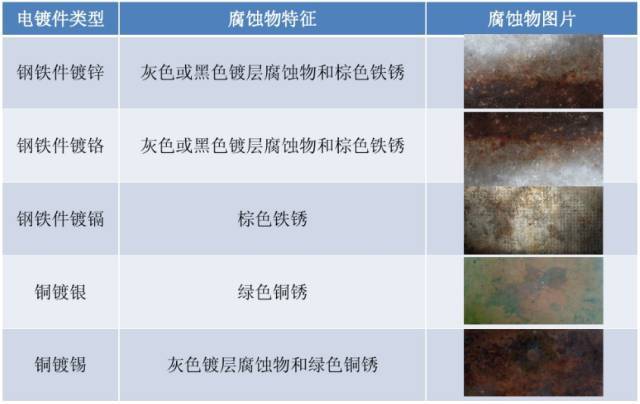

腐蝕物出現評定方法

是一種定性的判定方法,它以鹽霧腐蝕試驗後,產品是否產生腐蝕現象來劉一樣品進行判定。 如JB4159-1999,GJB4.11-1983,GB/T4288-2003採用該方法對鹽霧測試結果進行評估。

常見電鍍件鹽霧試驗後的腐蝕特徵錶

從這張鹽霧試驗腐蝕特徵錶中,可以看出,不同的鋼鐵件在鍍鋅,鍍鉻,鍍銀,鍍錫後,分別有不同表現。

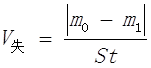

稱重法

是通過對腐蝕試驗前後樣品的重量進行稱重的方法,計算出受腐蝕損失的重量來對樣品耐腐蝕質量進行評判,它特別適用於對某種金屬耐腐蝕質量進行考核。

腐蝕速率計算方法:

V失—金屬腐蝕速率,g/m2·h;

m0—試件腐蝕前的質量,g;

m1—試件腐蝕前的質量,g;

S—試件的面積,m2;

t—試件的腐蝕時間,h。

鹽霧試驗的影響因素

試驗溫度和濕度

金屬腐蝕的臨界相對濕度大約為70%。 當相對濕度達到或超過這個臨界濕度時,鹽將潮解而形成導電性能良好的電解液。 當相對濕度降低,鹽溶液濃度將新增直至析出結晶鹽,腐蝕速度相應降低。 溫度升高,分子運動加劇,高鹽霧腐蝕速度越快。 國際電子電機委員會指出:溫度每升高10℃,腐蝕速度提高2~3倍,電解質的導電率新增10~20%。 對於中性鹽霧試驗,一般認為試驗溫度選在35℃較為恰當。

溶液的濃度

濃度在5%以下時,鋼、鎳、黃銅的腐蝕速度隨濃度的新增而新增; 當濃度大於5%時,這些金屬的腐蝕速度卻隨著濃度的新增而下降。 這是因為,在低濃度範圍內,氧含量隨鹽濃度的新增而新增; 當鹽濃度新增到5%時,氧含量達到相對的飽和,如果鹽濃度繼續新增,氧含量則相應下降。 氧含量下降,氧的去極化能力也下降即腐蝕作用减弱。 對於鋅、鎘、銅等金屬,腐蝕速度卻始終隨著鹽溶液濃度的新增而新增。

樣品的放置角度

鹽霧的沉降方向是接近垂直方向的,樣品水准放置時,它的投影面積最大,樣品表面承受的鹽霧量也最多,囙此腐蝕最嚴重。 研究結果表明:鋼板與水平線成45度角時,每平方米的腐蝕失重量為250 g,鋼板平面與垂直線平行時,腐蝕失重量為每平方米140 g。 GB/T 2423.17-93標準規定:平板狀樣品的放置方法,應該使受試面與垂直方向成30度角。

pH值

pH值越低,溶液中氫離子濃度越高,酸性越强腐蝕性也越强。 中性鹽霧試驗(NSS)pH值為6.5~7.2。 由於受到環境因素的影響,鹽溶液的pH值會發生變化。 為此國內外的鹽霧試驗標準對鹽溶液的pH值範圍都作了規定,並提出穩定試驗過程中鹽溶液pH值的辦法,以提高鹽霧試驗結果的重現性。

鹽霧沉降量和噴霧管道

鹽霧顆粒越細,所形成的表面積越大,被吸附的氧量越多,腐蝕性也越强。 傳統的噴霧方法包括氣壓噴射法和噴塔法,最明顯的缺點是鹽霧沉降量均勻性較差,鹽霧顆粒直徑較大。 不同的噴霧方法對鹽溶液的pH值也會產生影響。

鹽霧試驗相關的標準

標準號 | 標準名稱解釋 |

GB/T 10125-2012 | 人造氣氛腐蝕試驗鹽霧試驗 |

|

GB/T 12967.3-2008

|

鋁及鋁合金陽極氧化膜檢測方法第3部分:銅加速乙酸鹽霧試驗(CASS試驗)

|

GB/ T6461-2002 | 金屬基體上金屬和其它無機覆蓋層經腐蝕試驗後的試樣和試件的評級 |

GB/T 2423.17-2008 | 電工電子產品環境試驗第2部分:試驗方法試驗Ka:鹽霧 |

GB/T 2423.18-2012 | 環境試驗第2部分:試驗方法試驗Kb:鹽霧,交變(氯化鈉溶液) |

|

JB 4159-1999

|

熱帶電工產品通用技術要求

|

|

GJB 4.11-1983

|

船舶電子設備環境試驗鹽霧試驗

|

|

ASTM B 117-2007

|

Standard Practice for Operating Salt Spray (Fog) Apparatus

|

ASTM B 368-2003 | Standard Test Method for Copper-Accelerated Acetic Acid-Salt Spray (Fog) Testing |

ASTM B 537-70 (2013) | Standard Practice for Ratingof Electroplated Panels Subjected to Atmospheric Exposure |

ASTM D 1654-2005 | Standard Test Method for Evaluation of Painted or Coated Speciments Subjected to Corrosive Environment

|

ASTM G 85 -2011 | Standard Practice for Modified Salt Spray (Fog) Testing |

鹽霧試驗一小時相當於自然環境多久?

鹽霧試驗分為二大類,一類為天然環境暴露試驗,另一類為人工加速類比鹽霧環境試驗。 人工類比鹽霧環境試驗是利用一種具有一定容積空間的試驗設備——鹽霧試驗箱,在其容積空間內用人工的方法,造成鹽霧環境來對產品的耐鹽霧腐蝕效能質量進行考核。 它與天然環境相比,其鹽霧環境的氯化物的鹽濃度,可以是一般天然環境鹽霧含量的幾倍或幾十倍,使腐蝕速度大大提高,對產品進行鹽霧試驗,得出結果的時間也大大縮短。 如在天然暴露環境下對某產品樣品進行試驗,待其腐蝕可能要1年,而在人工類比鹽霧環境條件下試驗,只要24小時,即可得到相似的結果。

人工類比鹽霧試驗又包括中性鹽霧試驗、醋酸鹽霧試驗、銅鹽加速醋酸鹽霧試驗、交變鹽霧試驗。

(1)中性鹽霧試驗(NSS試驗)是出現最早現時應用領域最廣的一種加速腐蝕試驗方法。 它採用5%的氯化鈉鹽水溶液,溶液PH值調在中性範圍(6~7)作為噴霧用的溶液。 試驗溫度均取35℃,要求鹽霧的沉降率在1~2ml/80cm².h之間。

(2)醋酸鹽霧試驗(ASS試驗)是在中性鹽霧試驗的基礎上發展起來的。 它是在5%氯化鈉溶液中加入一些冰醋酸,使溶液的PH值降為3左右,溶液變成酸性,最後形成的鹽霧也由中性鹽霧變成酸性。 它的腐蝕速度要比NSS試驗快3倍左右。

(3)銅鹽加速醋酸鹽霧試驗(CASS試驗)是國外新近發展起來的一種快速鹽霧腐蝕試驗,試驗溫度為50℃,鹽溶液中加入少量銅鹽—氯化銅,强烈誘發腐蝕。 它的腐蝕速度大約是NSS試驗的8倍。

具體時間換算為:

中性鹽霧試驗24h⇌自然環境1年

醋酸鹽霧試驗24h⇌自然環境3年

銅鹽加速醋酸鹽霧試驗24h⇌自然環境8年

(温馨提示:仅供参考,文中标准请注意查新)